X荧光光谱仪(XRF)作为一种先进的分析技术,在钢材生产与质量控制领域正发挥着出色的作用。通过元素特征X射线的激发与检测,该技术可在短时间内完成钢材成分的准确分析,为现代钢铁工业的高效化、智能化发展提供了重要支撑。其基本原理是利用X射线照射样品,使样品中原子内层电子受激发发生跃迁,同时释放出具有特定能量的次级X射线,即荧光X射线。通过探测这些特征X射线的能量和强度,即可实现对材料化学成分的定性与定量分析,整个过程快速、准确。为现代钢铁工业的高效化、智能化发展提供了重要支撑。

在钢材制造过程中,XRF技术主要应用于三大核心环节。其一,在原材料检验阶段,可快速检测原料中的元素含量,确保原料配比符合生产标准。其次,在冶炼工艺控制中,通过在线或离线分析熔融金属的化学成分,能够实时调整元素配比,有效提升特殊钢、合金钢等高端产品的成分稳定性。例如,对不锈钢中铬、镍等关键元素的检测精度可达0.01%,有效保障材料的耐腐蚀性能。此外,在成品质量检测环节,XRF技术可对钢材表面涂层(如镀锌层、铝锌合金层)进行厚度测量与成分分析,确保防腐性能达标。

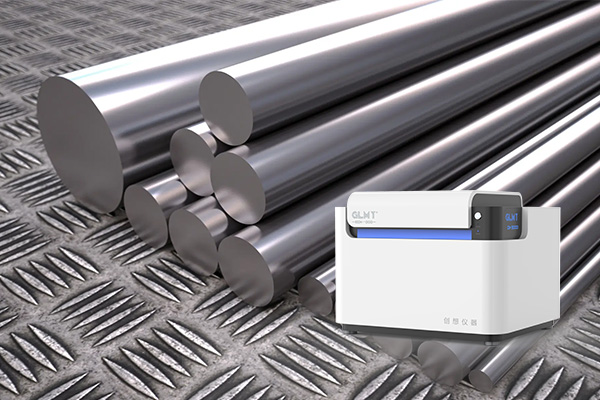

相较于传统的化学分析,XRF技术展现出多方面的优越性。传统方法通常需要取样、破碎、溶解等繁琐步骤,耗时长达数小时甚至更久。而XRF分析仅需几分钟即可完成,样品制备简单,大大提升了检测效率。此外,XRF能够同时分析二十多种元素,涵盖从镁到铀的范围,分析结果具有良好的重复性和准确性。随着技术发展,便携式XRF分析仪的普及更将实验室级的分析能力延伸至生产现场、仓库及野外环境,实现了随时随地快速筛查。更值得关注的是,便携式XRF设备的普及,使得现场快速筛查重金属元素成为可能,有力支持了钢材产品的环保合规性。

随着智能制造的深入推进,XRF技术正与自动化系统深度融合,构建起从原料到成品的全流程质量监控网络。这项技术的持续创新,不仅推动着钢材行业向高精度、低能耗方向转型,更为全球钢铁产业的可持续发展提供了关键技术支撑。