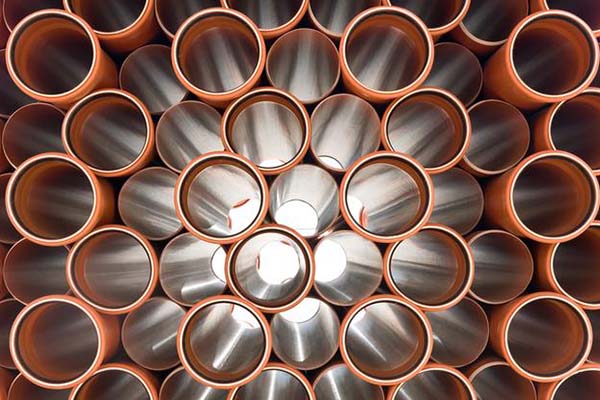

手持式光谱仪凭借其非破坏性、快速检测与便携操作的优势,在铜合金管材的质量控制与成分分析中展现出独特价值。铜合金管材广泛应用于船舶冷凝器、石油化工换热器及电力电子散热系统等领域,其成分精度直接影响耐腐蚀性、导热性能及机械强度。传统检测需切割取样送实验室分析,耗时长达数小时且破坏产品,而手持式光谱仪可在生产现场实现快速全元素检测,成为铜合金管材全流程管控的关键工具。

在铜合金管材生产环节,手持式光谱仪通过能量色散X射线荧光(EDXRF)技术,准确识别管材表面至数微米深度的元素组成。例如,检测海军黄铜(HSn70-1)时,仪器可同时测定铜(Cu)、锡(Sn)、锌(Zn)、铅(Pb)等元素的含量,重复性标准偏差优于0.05%。

针对铜合金管材的表面处理工艺,手持式光谱仪可穿透镀层直接分析基材成分。在核电用铜镍合金管检测中,管材表面通常覆盖0.5μm厚的镍磷镀层,传统方法需化学剥离镀层后检测,而手持式光谱仪通过优化X射线管电压与滤波片组合,可有效抑制镀层信号干扰,实现基材铜含量(≥70%)的精准测定,检测误差控制在±0.2%以内。

在管材失效分析场景中,手持式光谱仪的现场检测能力尤为重要。手持光谱仪对腐蚀区域进行成分扫描,发现局部锡含量异常降低(由标准值1.0%降至0.3%),结合能谱分析锁定脱锡腐蚀机理,为工艺改进提供关键数据支持。

随着技术迭代,新一代手持式光谱仪已实现轻量化与智能化升级。新一代手持式光谱仪设备重量轻,配备500万像素摄像头与GPS定位模块,可自动生成包含检测位置、光谱图及成分数据的电子报告,满足航空航天领域对铜合金管材“一物一码”的追溯需求。这种“检测即记录”的模式,正推动铜合金管材行业向数字化质检转型。